Tutto il personale, le attrezzature ed i materiali per effettuare lo scavo in sotterraneo sono interni all’azienda.

Le procedure di lavoro sono aggiustate per ciascun progetto in modo da massimizzare la sicurezza e l’efficienza.

La progettazione del brillamento controllato è mirata all’ottimizzazione dei tempi e minimizzazione dei costi, minimizzazione delle vibrazioni e della fatturazione al contorno del vuoto.

Il monitoraggio dei parametri di progetto quali tempi, materiali e risorse, consente di effettuare aggiustamenti immediati.

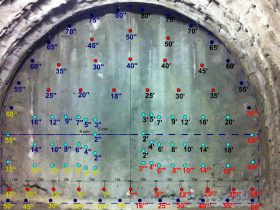

La perforazione georeferenziata ed automatizzate, di alta precisione, permette la minimizzazione delle fratture al contorno del vuoto così come il miglior allineamento delle sezioni trasversali . Tale minimizzazione è tale da ridurre il volume di calcestruzzo necessario per il rivestimento della galleria.

Il monitoraggio delle condizioni geomeccaniche dell’ammasso roccioso, attraverso la perforazione, fino a 21 metri oltre il fronte di sparo, consente la progettazione di un’esplosione di livelli superiori e l’ottimizzazione delle risorse, evitando lo scorrimento e minimizzando i rischi associati, ad esempio, all’intercettazione di gas o acqua.

Il monitoraggio dei dati raccolti durante le operazioni di perforazione e brillamento viene condiviso attraverso connessioni Wi-Fi e LAN ad un ufficio da campo nel sito di scavo. Per la gestione del progetto è quindi possibile disporre di accesso costante ed immediato alle informazioni, riguardanti tutte le condizioni ed i processi svolti sul sito di lavoro.

I fori da mina sono completamente riempite con cartucce di esplosivi usando un’attrezzatura pneumatica di carico. Questa riduce al minimo la perforazione specifica ed ottimizza le prestazioni degli esplosivi eliminando il disaccoppiamento carica – foro. Grazie al suo utilizzo sono ridotti anche i tempi di caricamento.

Il brillamento svolto con le migliori attrezzature ed i migliori materiali, incorporando la ridondanza per la sicurezza, minimizza il rischio di mine gravide con i relativi rischi e costi associati.

Il monitoraggio sismico, insieme con l’analisi della geometria del marino, mira ad ottimizzare i parametri del brillamento, per la riduzione dei tempi e dei costi.

L’indagine geologica al fronte consente di eseguire aggiustamenti sulla progettazione del brillamento, in modo da minimizzare il rischi odi scavernamenti.

Durante le attività operative è eseguito il monitoraggio ambientale della temperatura dell’aria, dell’umidità, dell’anidride carbonica e nitrica, delle polveri, dei gas naturali, ecc..

La profilatura 3D georeferenziata delle pareti di scavo e del soffitto consente di valutare un eventuale la corrispondenza dello scavo effettivo al teorico.

Viene utilizzato un sistema di scansione 3D per una profilatura della galleria rapida e ad alta precisione. Una sezione può essere scansionata immediatamente prima di perforare per il brillamento della sezione successiva. I dati sono trattati sul sito di lavoro, utilizzando un software dedicato. Prima di perforare il contorno della galleria l’operatore viene informato riguardo al contesto geomeccanico nel quale dovrà intervenire. Questo significa che i piani di tiro possono essere adeguati tempestivamente all’effettivo contesto geomeccanico.